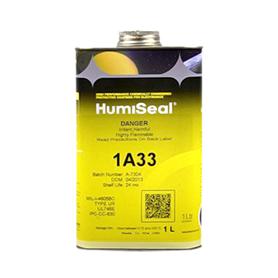

HumiSeal - 1A33 Revêtement Conforme Uréthane

HumiSeal™ 1A33 est un revêtement conforme en polyuréthane, monocomposant, adapté pour des applications générales sur les cartes de circuits imprimés. HumiSeal® 1A33 ne contient pas d'isocyanates libres et émet une fluorescence sous ultraviolets pour faciliter l'inspection. Le revêtement 1A33 de HumiSeal® est approuvé MIL-I-46058C, conforme à la norme IPC-CC-830 et à la Directive RoHS 2002/95/CE, et approuvé UL sous le numéro de dossier E105698.

Trempage Selon la complexité, la densité et la configuration des composants sur l'assemblage, il peut être nécessaire de réduire la viscosité du revêtement 1A33 avec le diluant HumiSeal® 503 pour obtenir un film uniforme. Une fois la viscosité optimale déterminée, une vitesse d'immersion et de retrait contrôlée (5-15 cm/min) assurera une déposition homogène de l’enduit et, finalement, un film uniforme. Durant l'application, l'évaporation du solvant provoque une augmentation de viscosité qui doit être ajustée par ajout de petites quantités du diluant HumiSeal® 503. La viscosité dans la cuve d’immersion doit être vérifiée régulièrement, en utilisant un appareil de mesure simple comme la coupe de viscosité Zahn ou Ford.Pulvérisation HumiSeal® 1A33 peut être pulvérisé à l’aide d'un équipement de pulvérisation conventionnel. La pulvérisation doit être réalisée dans un environnement avec une ventilation adéquate pour que la vapeur et la brume soient transportées loin de l'opérateur. L'addition du diluant 521 ou 521EU est nécessaire pour assurer une pulvérisation uniforme résultant en un film sans petits trous. La quantité de diluant et la pression de pulvérisation vont dépendre du type d'appareil de pulvérisation et de la technique de l'opérateur. Le ratio recommandé de HumiSeal® 1A33 au diluant 521 ou 521EU est 1:1 en volume ; Toutefois, le ratio peut nécessiter d'être ajusté pour obtenir un revêtement uniforme.

Brossage HumiSeal® 1A33 peut être appliqué au pinceau. L'uniformité du film dépend de la densité du composant et de la technique de l'opérateur.

| Spécifications du produit | |

| Densité, selon ASTM D1475 | 0,95 ± 0,02 g/cm3 |

| Contenu solide, % en poids selon Fed-Std-141, Meth. 4044 | 44 ± 2 % |

| Viscosité, selon Fed-Std-141, Meth. 4287 | 180 ± 20 centipoise |

| COV | 531 grammes/litre |

| Épaisseur de revêtement recommandée | 25 – 75 microns |

| Temps de séchage selon Fed-Std-141, Meth. 4061 | 15 minutes |

| Conditions de durcissement pour atteindre les propriétés optimales | 30 jours à TA, 30 heures @ 76° C, 20 heures @ <t0/>88° C |

| Diluant recommandé (trempage, brossage) | Diluant HumiSeal 503 |

| Diluant recommandé (pulvérisation) | Diluants HumiSeal 521, 521EU |

| Décapant recommandé | Décapant HumiSeal 1063 |

| Durée de conservation à température ambiante | 24 mois |

| Choc thermique, 50 cycles selon MIL-I-46058C | -65°C à 125°C |

| Coefficient de dilatation thermique - ATM | 193 ppm/°C |

| Température de Transition vitreuse – DSC | 28° C |

| Module – AMD | 27,2 MPa |

| Inflammabilité, selon UL 94 | V-0 |

| Tension de tenue diélectrique, selon MIL-I-46058C | >1500 volts |

| Tension de claquage diélectrique, selon ASTM D149 | 7500 volts |

| Constante diélectrique, à 1MHz et 25° C / ASTM D150-98 | 3,6 |

| Facteur de dissipation, à 1MHz et 25° C / ASTM D150-98 | 0,03 |

| Résistance d'isolement, selon MIL-I-46058C | 2.0 x 1014 ohms (200TO) |

| Résistance d'isolement en milieu humide, selon MIL-I-46058C | 1.6 x 1010 ohms (16GO) |

| CTI, PLC selon UL746A @ 600 volts | 0 |

| Résistance aux champignons, selon ASTM G21 | Résistant |

MSDS: 1A33 || Aerosol

English

English